製造工程

1. 板材を仕入れ、材料の種類ごとに保管

現在はポプラ・アユース・タモ、その他(ウォールナット・ブナ材・ツガ・アガチス・ラミン・パイン・桐等)の木材を商品によって使い分けています。

- ポプラ:塗装面が綺麗に仕上がります。

- アユース:きめが粗い。木の色を生かします。

- タモ:堅くて反りにくい。キメが細かいので塗装の色がきれいにでます。

2. 材料を加工する

材料を木取り、プレナで板厚をそろえ直角のカンナをかける。傾斜盤・ギャングリッパーなどで加工したあと、モルダーでフレームの形を作り、ダブルソーを使ってトメを作る。

- 木取り

- 板材から部材を切り出す作業。

- プレナ

- 板材の厚さを決め、表面のざらつきを取る。

- 傾斜版

- 面取りミゾ取り等に使用。用途によって刃を替える。

- ギャングリッパー

- 一枚の板から数本の角材を作る。

- モルダー

- 角材から各種フレームの形状の棒にする。

- ダブルソー

- モルダーで出来た棒を寸法に合わせてカット。トメを作る。

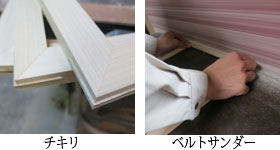

3. 加工した木材をフレームに組み立てる。

高周波を使い、棒(サオ)の四隅を接着する。四隅が割れないようにチキリをつける。(四隅にチキリを入れることによってフレームの強度がまします。) ワイドサンダー・ベルトサンダーなどを使い、組み終えたフレームの形を整える。

- 高周波

- トメに塗った接着剤を熱を使い硬化させ、短時間で強く接着できる。

- ちきり

- フレームの強度を増すために角四箇所に埋め込む木材。

- ワイドサンダー

- 機械にフレームを流すことで、表面にペーパーがかかりきれいに仕上がる。

- ベルトサンダー

- 回転するペーパーでちきりなどを削る作業に使用。

- NCルータ

- 曲面加工やミゾを切削(この機械によって幅広い製品の製造が可能)

4. 下準備をして塗装する。

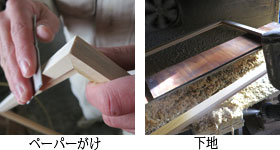

3.の工程を終えたフレームに、ペーパー(やすり)がけをする。その上に下地(表面のざらつきをなくし、色むらができるのを防ぐ効果があります。)をかけ、さらにペーパーをかける。下地をしたものにさらにペーパーをかけることによって、表面をより滑らかにします。

5. 仕上げの作業をして出荷します。

フレームの裏に吊り金具とトンボをつける。アクリル板またはエンビ(アクリル板より薄くて安価)と裏板をセットし、紐・コーナーをつけて袋に入れ、梱包して出荷します。